0898-08980898 13876453617

蒸汽螺旋缠绕冷凝器作为一种高效的热交换设备,广泛应用于化工、电力、制冷等众多工业领域。它通过螺旋缠绕的换热管,使蒸汽与冷却介质进行充分的热交换,实现蒸汽的冷凝。与传统的冷凝器相比,蒸汽螺旋缠绕冷凝器具有结构紧凑、传热效率高、占地面积小等优点。然而,冷凝器的性能受到多种参数的影响,合理选择和优化这些参数对于提高冷凝器的效率、降低能耗和运行成本具有重要意义。

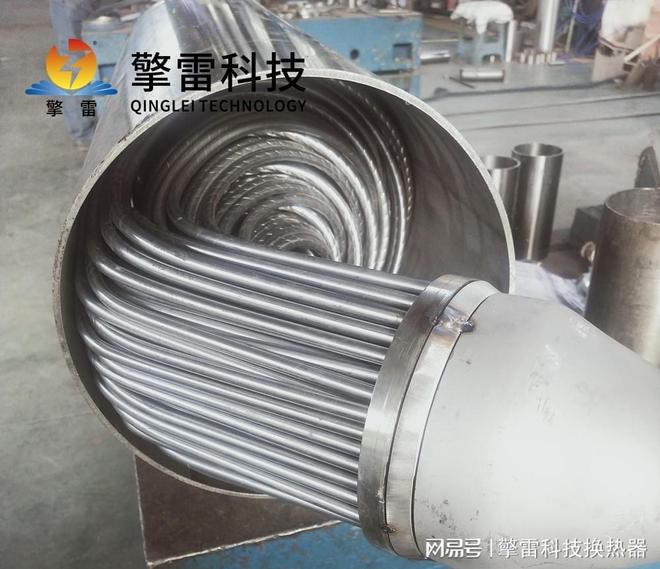

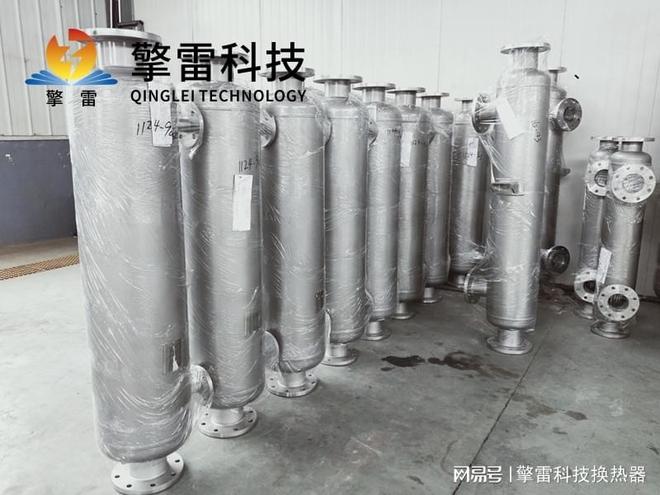

二、蒸汽螺旋缠绕冷凝器的关键参数(一)结构参数螺旋管尺寸管径:螺旋管的管径直接影响蒸汽和冷却介质的流动阻力以及传热面积。较小的管径可以增加传热面积,提高传热效率,但同时也会增大流动阻力,导致泵的能耗增加。一般来说,在满足传热要求的前提下,应尽量选择较大的管径以降低流动阻力。例如,在处理大量蒸汽的冷凝过程中,选用较大管径的螺旋管可以减少管内蒸汽的流速,降低压力损失,同时保证足够的传热面积。管壁厚度:管壁厚度主要影响螺旋管的强度和耐腐蚀性。较厚的管壁可以提高螺旋管的承压能力,但会增加材料成本和传热热阻。在设计时,需要根据蒸汽的压力、温度以及冷却介质的性质等因素,合理选择管壁厚度。对于高压、高温的蒸汽冷凝,应选择较厚的管壁以确保设备的安全运行。螺旋管螺距:螺距是指相邻两圈螺旋管之间的垂直距离。螺距的大小会影响冷却介质在螺旋管间的流动状态和传热效果。较小的螺距可以增强冷却介质的湍流程度,提高传热系数,但也会增加流动阻力。在实际设计中,需要根据冷却介质的性质和传热要求来选择合适的螺距。缠绕方式单头缠绕与多头缠绕:单头缠绕是指螺旋管从一端开始,沿着同一方向缠绕至另一端,这种缠绕方式结构简单,但传热均匀性相对较差。多头缠绕则是将螺旋管分成多个独立的缠绕单元,每个单元单独缠绕,然后组合在一起。多头缠绕可以提高传热的均匀性,减少热应力,但结构相对复杂,制造成本较高。紧密缠绕与疏松缠绕:紧密缠绕可以使螺旋管之间的间距较小,增加换热面积,提高传热效率,但会增加冷却介质的流动阻力。疏松缠绕则相反,流动阻力较小,但传热面积相对较小。在实际应用中,需要根据具体的传热要求和冷却介质的流动特性来选择合适的缠绕方式。壳体尺寸壳体直径:壳体直径的大小取决于螺旋管的尺寸和缠绕方式。较大的壳体直径可以容纳更多的螺旋管,增加换热面积,但也会增加设备的体积和成本。在设计时,需要根据处理蒸汽的量和传热要求,合理确定壳体直径。壳体长度:壳体长度主要影响螺旋管的缠绕圈数和换热面积。增加壳体长度可以增加螺旋管的缠绕圈数,提高换热面积,但也会增加设备的长度和占地面积。在实际设计中,需要综合考虑场地条件和传热要求,选择合适的壳体长度。(二)工艺参数蒸汽参数蒸汽压力:蒸汽压力是影响冷凝器性能的重要参数之一。较高的蒸汽压力可以提高蒸汽的饱和温度,增加传热温差,从而提高传热效率。但同时,较高的蒸汽压力也会对螺旋管和壳体产生较大的压力,需要提高设备的承压能力,增加制造成本。蒸汽温度:蒸汽温度直接影响传热温差和冷凝效果。较高的蒸汽温度可以提供更大的传热驱动力,加快冷凝速度,但也会增加冷却介质的出口温度,可能需要增加冷却介质的流量或采用更高效的冷却方式。蒸汽流量:蒸汽流量决定了冷凝器的热负荷和所需的换热面积。较大的蒸汽流量需要更大的换热面积来保证蒸汽的充分冷凝,否则会导致蒸汽冷凝不完全,影响设备的正常运行。在设计时,需要根据实际生产中的蒸汽流量变化范围,合理确定冷凝器的规格和参数。

冷却介质参数冷却介质种类:常用的冷却介质有水、空气、冷冻盐水等。不同的冷却介质具有不同的物性参数,如比热容、导热系数、粘度等,这些参数会影响冷却介质的传热性能和流动阻力。例如,水的比热容较大,导热系数较高,是一种常用的冷却介质;空气的比热容较小,导热系数较低,但来源广泛,成本低;冷冻盐水适用于低温冷凝场合。冷却介质流量:增加冷却介质的流量可以提高冷却介质与蒸汽之间的传热系数,加快冷凝速度,但同时也会增加泵的能耗。在实际运行中,需要根据传热要求和能耗情况,合理调整冷却介质的流量。冷却介质入口温度:冷却介质入口温度越低,传热温差越大,冷凝效果越好。但过低的冷却介质入口温度可能会增加制冷设备的能耗和运行成本。因此,需要根据实际情况选择合适的冷却介质入口温度。(三)性能参数传热系数:传热系数是衡量冷凝器传热性能的重要指标,它反映了单位时间内、单位传热面积上、单位传热温差下的热量传递量。传热系数越高,冷凝器的传热效率越高。传热系数的大小受到多种因素的影响,包括螺旋管的结构参数、蒸汽和冷却介质的物性参数以及流动状态等。冷凝效率:冷凝效率是指冷凝器实际冷凝的蒸汽量与进入冷凝器的蒸汽量之比。冷凝效率越高,说明冷凝器的性能越好。冷凝效率受到传热系数、传热面积、传热温差等因素的影响。压力损失:压力损失是指蒸汽和冷却介质在冷凝器内流动时所产生的压力降。压力损失过大会增加泵的能耗,降低系统的运行效率。压力损失的大小与螺旋管的结构参数、流体的流速和物性参数等因素有关。三、参数之间的相互关系及对性能的影响(一)结构参数与工艺参数的关系螺旋管的尺寸和缠绕方式会影响蒸汽和冷却介质的流动状态,从而影响工艺参数的选择。例如,较小的螺旋管管径会增加蒸汽的流速,提高传热系数,但也会增大蒸汽的压力损失,需要适当提高蒸汽的入口压力。多头缠绕可以提高传热的均匀性,减少热应力,但会增加冷却介质的流动阻力,需要调整冷却介质的流量和压力。(二)工艺参数与性能参数的关系蒸汽参数和冷却介质参数直接影响传热温差和传热系数,进而影响冷凝器的冷凝效率和压力损失。较高的蒸汽压力和温度可以增加传热温差,提高传热系数和冷凝效率,但也会增加压力损失。增加冷却介质的流量可以提高传热系数和冷凝效率,但同时也会增大压力损失。(三)结构参数与性能参数的关系螺旋管的尺寸、缠绕方式和壳体尺寸等结构参数决定了冷凝器的换热面积和流体的流动通道,对传热系数、冷凝效率和压力损失有重要影响。较大的换热面积可以提高传热系数和冷凝效率,但也会增加设备的体积和成本。合理的缠绕方式可以改善流体的流动状态,提高传热均匀性,减少压力损失。四、参数优化与实际应用案例(一)参数优化方法实验优化:通过搭建实验平台,对不同参数组合下的冷凝器性能进行测试和分析,找出最优的参数组合。实验优化可以直观地反映参数对冷凝器性能的影响,但实验成本较高,周期较长。数值模拟优化:利用计算流体力学(CFD)等软件对冷凝器内的流场和温度场进行模拟计算,通过调整参数来优化冷凝器的性能。数值模拟优化具有成本低、周期短、可模拟复杂工况等优点,但模拟结果的准确性依赖于模型的建立和参数的设置。智能优化算法:如遗传算法、粒子群算法等智能优化算法可以结合实验数据或数值模拟结果,自动搜索最优的参数组合。智能优化算法具有全局搜索能力强、收敛速度快等优点,适用于复杂系统的参数优化。(二)实际应用案例以某化工企业的蒸汽冷凝系统为例,该系统原使用的冷凝器传热效率低,压力损失大,导致能耗较高。通过对蒸汽螺旋缠绕冷凝器的参数进行优化,包括调整螺旋管的管径、螺距和缠绕方式,优化冷却介质的流量和入口温度等参数,并采用数值模拟和实验验证相结合的方法进行优化设计。优化后,冷凝器的传热系数提高了 25%,冷凝效率达到了 98%以上,压力损失降低了 20%,系统的能耗显著降低,同时提高了生产效率和产品质量。

五、结论蒸汽螺旋缠绕冷凝器的性能受到多种参数的影响,包括结构参数、工艺参数和性能参数。各参数之间相互关联、相互影响,共同决定了冷凝器的传热效率、冷凝效果和运行成本。通过采用合理的参数优化方法,可以找到最优的参数组合,实现冷凝器性能的提升。在实际应用中,应根据具体的工况和要求,综合考虑各种参数的影响,进行科学合理的设计和选型,并加强运行管理,以确保冷凝器的高效、稳定运行。未来,随着技术的不断发展,对蒸汽螺旋缠绕冷凝器参数的研究将更加深入,为冷凝器的优化设计和应用提供更加完善的理论支持和实践指导。